4flow planifie la transformation de la supply chain d'une usine de groupes motopropulseurs vers la mobilité électrique

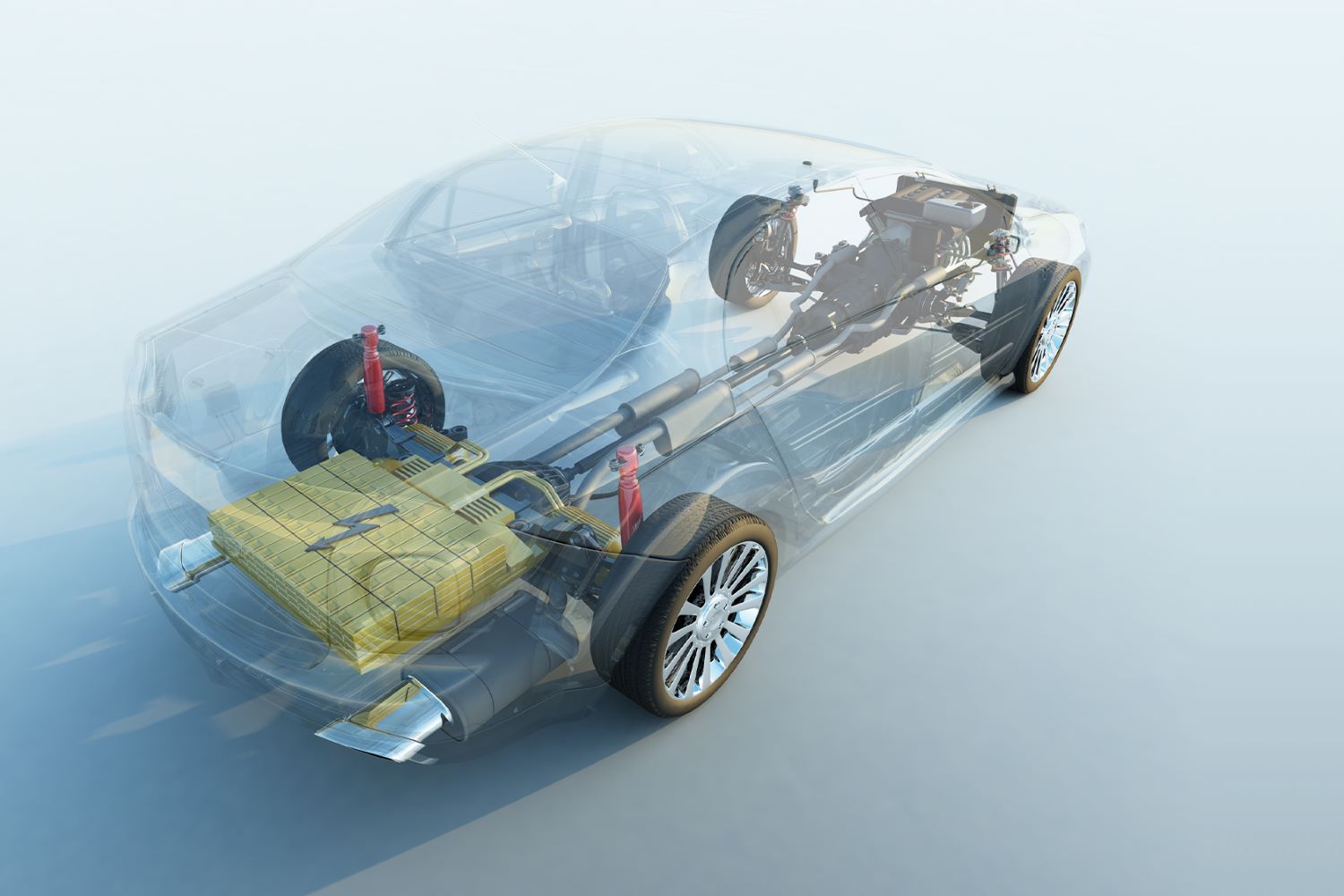

Partout dans le monde, les constructeurs automobiles sont confrontés au défi d'assurer une transformation efficace et sans problème des systèmes de motorisation traditionnels vers les nouveaux systèmes. L'usine de Mercedes-Benz AG à Hambourg, en Allemagne, est un élément important du réseau de production de groupes motopropulseurs et un site high tech pour les composants de moteurs électriques. 4flow a aidé l'usine à préparer une série de transitions caractérisées par une grande variabilité des produits et des matériaux ainsi que par de nombreux nouveaux processus. Afin d'assurer une transformation en douceur, la supply chain a été conçue avec une flexibilité maximale.

Avec 4flow comme partenaire, de la stratégie à la mise en œuvre

La transformation complète vers la mobilité électrique est essentielle durant les opérations de routine. Cela commence par la réponse à une série de questions importantes. Comment la supply chain peut-elle gérer une transformation dans le cadre des structures existantes des usines et des bâtiments ? Comment est-il possible de gérer l'approvisionnement des zones de production et d'assemblage d'une manière qui soit à la fois tournée vers l'avenir et rentable ? Pour optimiser les bénéfices de la transformation, les responsables de l'usine de groupes motopropulseurs ont collaboré avec 4flow sur des projets spécifiques, allant du développement de la stratégie à la planification détaillée jusqu’à la mise en œuvre des processus et des aménagements.

Cela a abouti à l’optimisation de l’agencement des bâtiments basés sur des friches industrielles pour l'année 2021 et au-delà, incluant la redirection de flux de matériaux, même dans des espaces très limités. De nouveaux concepts d'approvisionnement et de gestion ont également été conçus. La stratégie élaborée sert désormais de base à la planification de la supply chain et de la production.

Optimiser et programmer les flux de matériaux de manière proactive

Afin de mettre en œuvre les stratégies, le constructeur automobile et 4flow ont élaboré des feuilles de route pour créer la transparence sur les étapes clés de la production et de la planification des usines, de l'informatique et de la supply chain. Les aspects particulièrement critiques de la feuille de route ont été mis en évidence en détail et en profondeur. Par conséquent, les goulots d'étranglement imminents de la supply chain ont été identifiés à un stade précoce et des contre-mesures ont été définies de manière proactive.

La planification de l'approvisionnement en matériaux et l'ordonnancement associé de la production pour la planification intermédiaire entre les étapes de traitement pour la production et l'assemblage en sont un exemple. En raison du nombre croissant de nouvelles séries attendues à l'avenir, c'est un domaine qui doit faire face à une augmentation énorme de la variance des produits. 4flow a quantifié les restrictions d'espace en analysant des cadres quantitatifs complets, qui tiennent compte des listes de nomenclatures existantes et futures, des concepts de conteneurisation, des chiffres de vente et des concepts de montage. Sur la base de cette transparence, le constructeur automobile et 4flow ont été en mesure de développer un processus de planification optimisé à un stade précoce, qui tient compte d'une augmentation de la variance et de la quantité, et cela dans les bâtiments existants. De gros investissements peuvent ainsi être évités.

Un autre exemple est la planification du flux de matériel de la chaîne de montage optimisée en termes d'espace et de processus. Avec des essieux pour les véhicules électriques et les véhicules conventionnels produits sur une seule ligne, le concept de la chaîne de production et d'approvisionnement est très exigeant. En collaboration avec 4flow, les équipes de planification de la chaîne d'approvisionnement de l'usine de Mercedes-Benz AG à Hambourg ont développé des idées pour faire face à cette complexité. Afin d'éviter les goulots d'étranglement, l'approvisionnement optimal de la ligne a été mis en œuvre selon le principe du line-back. En combinaison avec les concepts de chariot et de set prédéfini, un haut niveau de flexibilité est garanti.

Des méthodes éprouvées

4flow a appliqué des méthodes standard éprouvées dans toutes les phases du projet, de la stratégie à la mise en œuvre, qui ont ensuite été adaptées en fonction des objectifs et des locaux respectifs. Un logiciel de planification de l'aménagement et des flux de matériaux est utilisé, par exemple, pour visualiser en temps réel différents scénarios d'aménagement en 2D ou en 3D.

Le développement de concepts réussis pour l'espace, le flux de matériel et la planification de la production dépendait fortement de la coopération transversale entre la planification de la chaîne d'approvisionnement, la planification de la production, la gestion du matériel et de l'informatique, dans toutes les phases du projet. En tant qu'acteur neutre, le rôle de 4flow dans la recherche des bons processus a facilité l’obtention d’une solution globale optimale. « Si toutes les parties prenantes sont convaincues des procédures et des solutions et apprennent les unes des autres, alors les solutions seront mises en œuvre et appliquées sur le long terme », a déclaré Ralph Eberspaecher. À cet égard, 4flow peut également bénéficier de la richesse de l'expérience acquise dans la gestion de tels projets.

En résumé

Client

- Mercedes-Benz

- 2 400 employés à Hambourg, en Allemagne

Périmètre du projet

- Planifier la transformation d'une usine de groupes motopropulseurs pour passer des systèmes de motorisation conventionnels aux nouveaux systèmes, du développement de la stratégie à la planification détaillée. Mettre en œuvre les processus et les aménagements.

Résultats

- Une identification précoce des goulots d'étranglement dans la chaîne d'approvisionnement

- Un processus optimisé de planification de la production permettant de visualiser les augmentations de la variance et des quantités dans les zones de l'usine qui restent inchangées

- Une planification optimisée du flux de matériel de la chaîne de montage en termes d'espace et de processus

- Pas de gros investissements inutiles